Ремонт клапанов холодильных установок

К клапанам холодильных компрессоров предъявляют ряд требований: возможно большее проходное сечение, малое сопротивление, прямолинейность потока хладагента, минимально возможное увеличение мертвого объема цилиндра, обеспечение герметичности, простота конструкции, обеспечивающая повышение надежности, снижение силы удара замыкающего органа (пластина) путем уменьшения ее массы и высоты подъема пластины.

О появлении дефектов в клапанах можно судить по уменьшению производительности. Наиболее характерными признаками неисправности клапанов являются также перегрев цилиндра но сравнению со смежными и появление резкого стука в нем. Дефектацию притертых уплотнительных поверхностей седел, розеток, клапанных досок, ложных крышек, а также буферных и клапанных пружин проводят в основном при среднем ремонте компрессора. Пригодность клапанов к дальнейшей эксплуатации проверяют При текущих ремонтах, а также при осмотрах. Основные дефекты притертых поверхностей - эрозия, абразивный износ, наклеп. Возможна деформация клапанных досок от остаточных напряжений в материале. Контроль при разборке проводят визуально и по краске на поверочной плите. В зависимости от величины износа ремонт проводят притиркой или тонким точением, шлифовкой с последующей притиркой. При осмотре пластин клапанов всех типов обращают внимание на равномерность прилегания (что видно по приработанным участкам -темные пятна нагара в местах прохода паров), усталостные трещины, коробление, коррозию и истирание. Передвигая пластины без нажима но краске на контрольной плите, получают картину пятен, характеризующих плотность прилегания. Исправные пластины после работы в клапане имеют по периметру четко выраженные пояски уплотнения. Пояски уплотнения имеют зеркальный блеск без матовых следов прорыва хладагента.

Уплотнительные поверхности притирают на специальных станках в два приема: микропорошками па индустриальном масле и пастами ГОИ на керосине. Всякий раз поверхность плиты промывают и протирают насухо. При ручной притирке деталь в оправке перемещают по предварительно выверенной притирочной плите зигзагообразными движениями ( восьмеркой) или спиральными и круговыми движениями, периодически поворачивая деталь вокруг оси.

Седла пятачковых клапанов притирают специально изготовленными притирами из материала меньшей твердости, чем корпус клапана. После притирки на пастах ГОИ детали притирают до зеркального блеска на чистом масле. По месту притирают детали только после притирки на притирочной плите или станке.

При дефектации пластин неплоскостность полосовых пластин (желобчатость) не должна превышать 0,03 мм, а кольцевых (коробление)-0,05 мм для компрессоров с ходом поршня 66 мм и 0,1 мм для компрессоров с ходом поршня 82 мм. Кромки пластин должны быть закруглены. Дефекты седел и клапанных плит (риски, задиры, забоины, коробление, трещины) устраняют шлифованием с последующей притиркой. Шероховатость поверхности после ремонта должна быть не больше Ra 0,63 мкм, а кромок Ra 1,25 мкм, причем риски должны быть разориентированы.

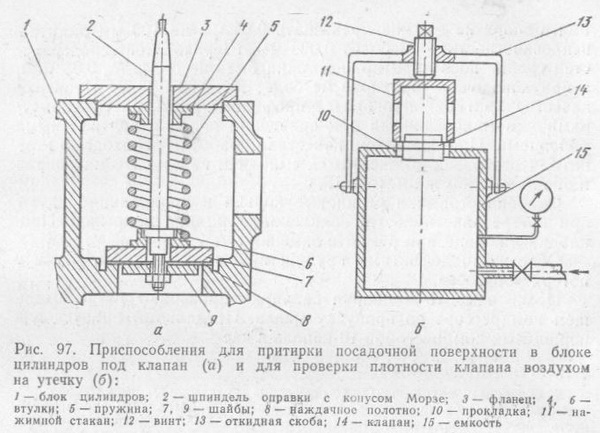

Клапаны без разборки проверяют на плотность воздухом (на продувочном стенде, так же как и после сборки при ремонте) или чаще всего путем залива масла. Для различного рода клапанов и разных марок машин устанавливают время падения давления в ресивере определенного объема на определенную величину перепада (обычно с 0,4 до 0,2 МПа). Также устанавливают время появления масла на противоположной стороне (берут масло ХФ 12-18 и устанавливают время 10- 15 мин в зависимости от размеров клапана).

Дефекты седел и клапанных пластин (риски, задиры, забоины, коробление, трещины) устраняют шлифованием с последующей притиркой с микропорошками и пастами ГОИ на притирочных плитах или станках. Ограничители и розетки всасывающих клапанов прямоточных компрессоров ремонтируют подобным образом. Забоины на криволинейных поверхностях устраняют зачисткой, а коробление ограничителей рихтовкой (правкой). При износе направляющих перемычек более чем на 0,3 мм по ширине и более чем 0,5 мм по длине пластин (глубине гребенок) розетки и ограничители заменяют новыми.

Пружины при осадке по высоте более 1,5 мм (буферные пружины - более 3 мм) бракуют и заменяют новыми. Упругость пружин клапанов проверяют транспортным ее сжатием до соприкосновения витков, а буферных пружин - специальным приспособлением.

При сборке клапанов после ремонта обращают внимание на то, чтобы разновысотность пружин не превышала 1 мм, а также на то, чтобы не спутать пружины нагнетательных клапанов (более жесткие) с пружинами всасывающих. Высота подъема пластин клапанов для компрессоров П110 и П220 должна находиться в пределах 1,4-1,7 (для всасывающих клапанов) и 1,1 - 1,2 мм (для нагнетательных).

При средних ремонтах проводят проверку буферных пружин: визуально определяют износ опорных плоскостей и витков, выявляют трещины и проверяют на упругость на несложном приспособлении; измеряют длину в свободном состоянии, затем дают гидравлическую нагрузку и измеренную в рабочем состоянии длину сравнивают с паспортной характеристикой. Одновременно проверяют пружину на одностороннее выпучивание, величина которого не должна превышать 1,5 % наружного диаметра. Проверяют характеристику пружин клапанов, так как в процессе работы при повышенных температурах пружины могут ослабнуть.

От: PoljakovA,

Скрыть комментарии (0)

| UP |

Похожие темы: