Ремонт коленчатых валов холодильных установок

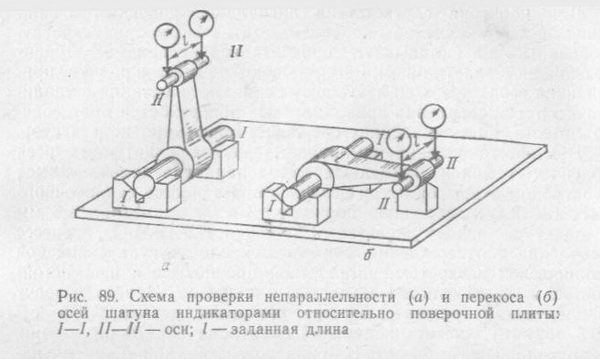

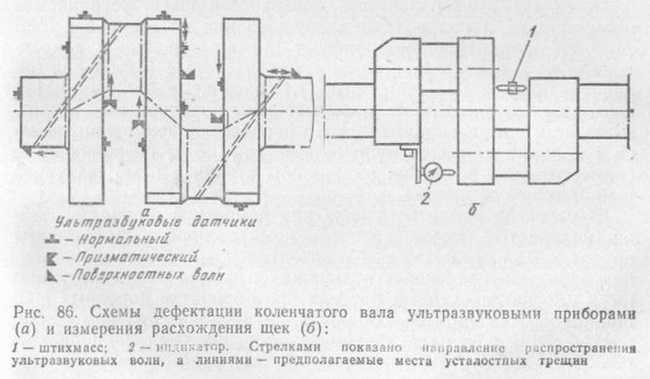

Дефекты коленчатых валов можно подразделить на дефекты обработки, монтажа (укладки вала) и эксплуатации (вызванные усталостным и механическим износом). Перед осмотром все поверхности коленчатого вала тщательно очищают и сушат.. Места, где могут возникнуть усталостные трещины (рис. 86, а), подвергают дефектоскопии. Микрометром замеряют отклонение шеек от правильной геометрической формы: овальность, конусность, седлообравлость и бочкообразность. Установив коленчатый вал в центрах, стоечным индикатором проверяют биение коренных шеек вала и отклонение от параллельности образующих поверхности коренных и шатунных (мотылевых) шеек при горизонтальном и вертикальном положении кривошипа, учитывая величину износа.

Изгиб вала приводит к увеличению циклических напряжений в опасных местах колена. Об изгибе вала, о правильности его укладки и соосности его опор можно судить по результатам измерений расхождения щек коленчатого вала (рис. 86,6).

Измерения расхождения щек (раскеп) проводят в вертикальной и горизонтальной плоскостях с помощью штихмасса или приспосоолении с индикатором,. у правильно уложенного вала раскеп не должен превышать 0,0001 хода поршня. Увеличение расхождения щек в условиях эксплуатации может произойти в результате неодинакового износа подшипников вала. При увеличении расхождения щек более 0.00025S вал следует переуложить.

Изгиб коленчатого вала исправляют холодной правкой под прессом, а при небольших искривлениях - до 0,3 мм местным наклепом щек. При правке вал нагружают так, чтобы он прогнулся в сторону, обратную искривлению на величину, превышающую фактическую величину искривления. После выдержки под нагрузкой 1-2 мин проверяют на биение все шейки и при необходимости повторяют правку, увеличив стрелу упругого прогиба. Метод наклепа основан на расчеканке внутренней поверхности щек, сопровождающейся благодаря пластичности металла небольшим изгибом вала в направлении, обратном искривлению. Наклеп проводят пневматическим молотком.

При измерении отклонений от геометрической формы шатунных и коренных шеек пользуются индикаторной или микрометрической скобой. Измерения проводят в трех сечениях: в середине и на расстоянии 10 мм от обеих галтелей. В каждом сечении проводят два измерения в двух взаимно перпендикулярных плоскостях, одна из которых проходит через оси коренных и шатунных шеек. Результаты измерений заносят в таблицу. При сопоставлении результатов измерений с аналогичными, выполненными во время предыдущего ремонта, судят о скорости износа и принимают решение об исправлении дефектов. Отклонение от формы в пределах поля допуска на диаметр При эксплуатации считают допустимым.

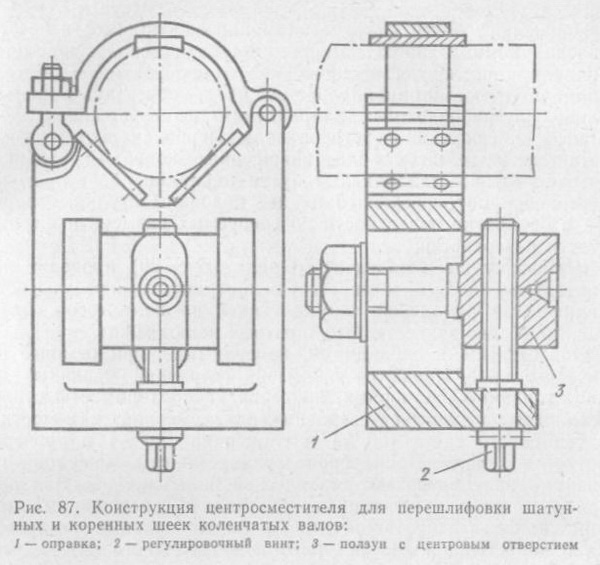

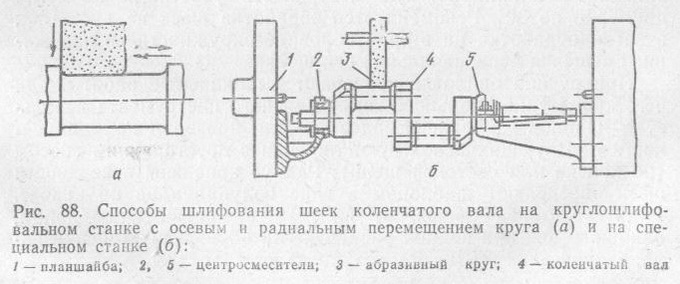

В процессе износа при работе компрессора происходит также увеличение шероховатости поверхности шеек, устраняемое шлифованием и полированием вручную или на станках с приспособлениями. Вначале шлифуют коренные шейки с закреплением вала в центрах станка, затем шатунные (базой для обработки служат коренные шейки). Коленчатые валы малых и средних компрессоров обрабатывают па токарных станках. Шатунные шейки обрабатывают с использованием вращающихся планшайб с центросместителями, позволяющими совместить ось вращения планшайбы станка с осью шатунной шейки при ее обработке.

В условиях ремонтного цеха или ремонтной площадки шейки коленчатых валов крупных компрессоров обрабатывают вручную. Вал укладывают в горизонтальное положение на нижних вкладышах коренных подшипников при обработке шатунных шеек или на деревянных брусках при обработке коренных подшипников. Вал тщательно очищают и проводят ряд измерений: расхождение щек вала в четырех положениях кривошипа (через 90° после вертикального положения; предельное расхождение щек - 0,02 мм), негоризонтальность (не более 0,1 мм на 1 м длины на всех участках), овальность, конусность, седлооб-разность и бочкообразность всех шеек. По результатам измерений отклонений от правильной геометрической формы проводят разметку, а затем напильником опиливают шейку. При большой толщине удаляемого слоя опиливают лыски (огранка), по которым легко замерить толщину удаляемого металла, а затем опиливают личным напильником грани до цилиндрической поверхности. При снятии слоя до 0,2 мм опиливают личным напильником цилиндрическую поверхность участками на дугах примерно по 30°. Рекомендуется обработка шеек на дуге 180°, а затем обработка на второй половине окружности во избежание смещения первоначальной оси шейки.

При ручной опиловке проверяют выполняемые работы, для чего кроме универсального измерительного инструмента используют шаблоны и приспособления. Для проверки прямолинейности образующих используют линейки с двусторонним скосом (по краске или световой щели). Радиус кривизны поверхности шеек определяют шаблоном в виде полуцилиндра по краске. Радиус галтелей проверяют плоским профильным шаблоном, опирающимся при полной обработке на образующую шейки вала, закругления галтелей и вступи вала.

При износе более 2 % диаметра или необходимости восстановления номинального размера шеек вала используют метод наплавки с последующей проточкой н шлифованием. Металл наплавляют слоями параллельно оси вала, поочередно в диаметрально противоположных направлениях во избежание деформации и не допуская перегрева вала. Первоначальный размер неответственных шеек вала (изношенные кольцами сальника поверхности) восстанавливают путем накладки после проточки разрезанной по образующей на две половины втулки, заварки шва и обработки поверхности до требуемых размера и шероховатости поверхности.

Шлифовку шеек коленчатого вала проводят при капитальном ремонте компрессоров под ремонтный размер, устанавливаемый ремонтной документацией на компрессор. Вкладыши, особенно тонкостенные, подгонке не подлежат.

Обязательными операциями, проводимыми при ремонте коленчатого вала, являются промывка сверлений масляных каналов горячими растворами, проверка на проходимость, сушка, постановка заглушек на сверлениях на герметиках или мастике из свинцового глета (60%) и глицерина (40%) и проверка плотности канала. После проведения ремонтных операций коленчатый вал подвергают статической балансировке. Вал проверяют со всеми вращающимися деталями: с заглушками масляных каналов и противовесами (в бессалышковых компрессорах с напрессованными роторами электродвигателей). Снятые с вала противовесы маркируют (или сохраняют заводскую маркировку) и при установке не меняют местами. Сопряжение противовесов по обработанной поверхности - по посадке H9f8. Противовесы до сборки проверяют на прилегание к сопрягаемой поверхности. После сборки в месте сопряжения не должен проходить щуп 0,03 мм, а между боковыми плоскостями щек коленчатого вала и противовесами не должен проходить щуп 0,07 мм. Расстояние от поверхности противовеса до картера и подшипников при его вращении должно быть не менее 4-5 мм. Болты крепления противовесов контрят замочными шайбами.

Для проверки соответствия дисбаланса допускаемым величинам проводят статическую балансировку. Собранный вал укладывают горизонтально на призмах и уравновешивают пластилином. Рассчитывают по массе и радиусу приложения груза необходимую массу снимаемого металла и удаляют его путем сверления криволинейных поверхностей противовесов. Места, массу и глубину сверления определяет конструктор.

При восстановлении номинальных размеров шатунных шеек коленчатых валов применяют метод наплавки колеблющимся электродом открытой дугой без флюса. В качестве наплавочного металла берут сварочную проволоку Св 08 диаметром 1,6 мм и шихту на основе железного порошка ПЖ1ВМ. В процессе плавления и отверждения формируется слой чугуна с высокой циклической вязкостью, усталостной прочностью и износостойкостью и малой чувствительностью к подрезам. Наплавку ведут в следующем режиме: частота вращения детали 0,005 с-1 (0,3 обмин), частота колебаний электрода 60-70 раз в мин, напряжение дуги 24-26 В, сила тока 280-300 А, время наплавки 4-10 мин, скорость подачи проволоки 306 мч, расход шихты 60 г мин, расстояние от мундштука до шейки вала 25-27 мм.

От: PoljakovA,

Скрыть комментарии (0)

| UP |

Похожие темы: