Резка труб и проката

Трубы разрезают на заготовки на отрезных станках с ленточными пилами, дисковыми фрезами или абразивными кругами, а также газопламенной резкой. Листовой и профильный прокат разрезают гильотинными или пресс-ножницами. Отверстия в плоскостях проката пробивают на фрикционных или кривошипных прессах, а также сверлят. Резку труб на секторы осуществляют в шаблонах.

Для резки труб используют большое количество разнообразного стационарного и переносного оборудования. Трубоотрезные, отрезные и токарные станки выполняют поперечный рез под углом 90° к оси трубы. Существуют станки других конструкций, например ножовочные отрезные, которые позволяют отрезать профильный прокат и трубы под острым углом к оси. На некоторых конструкциях трубоотрезных станков и переносных резцовых труборезов можно одновременно снимать и фаску под сварку. На трубоотрезных станках с дисками качество реза хуже, чем на резцовых труборезах. При резке легированных сталей используют станки и отрезные машинки с абразивными дисками диаметром 200-400 мм, толщиной 3-4 мм и высокой частотой вращении.

Отверстия диаметром до 50 мм прорезают сверлом или фрезой. Обычно используют дрель, а в труднодоступных местах - трещотки (ручные приспособления с храповым механизмом) .

При вырезке отверстия газопламенной резкой пользуются разметочным циркулем. Когда приходится вырезать отверстия в трубах большого диаметра, соизмеримого с диаметром отверстия, для разметки используют специальный циркуль, опорная ось которого позволяет шкале с чертилками скользить вертикально по поверхности трубы. Края отверстия после вырезки газопламенной резкой обрабатывают механическим способом (зачистной машинкой с наждачным кругом или драчевым напильником).

Перед газопламенной резкой трубы из низколегированных сталей предварительно нагревают, медленно охлаждают. Поверхность реза зачищают абразивным инструментом и проверяют на отсутствие трещин. Во всех случаях при заготовительных работах целесообразно предпочитать механические способы резки газопламенным.

Гибка труб

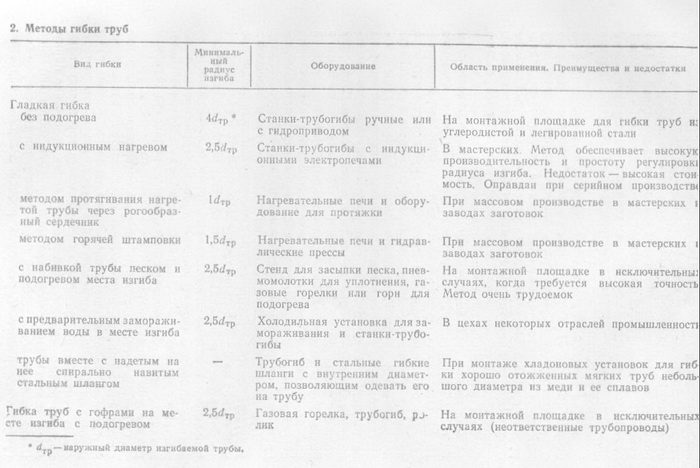

При заготовительных работах и изготовлении элементов трубопроводов трубы изгибают несколькими способами.

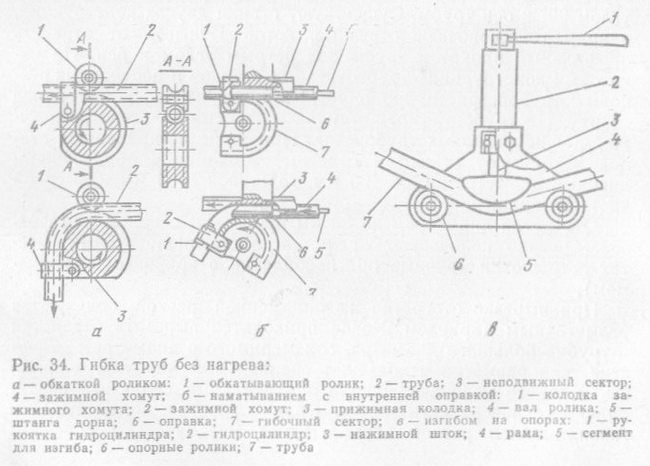

На монтажной площадке трубы гнут в холодном состоянии на станках и приспособлениях, работающих по одному из способов, показанных на рис.

1. Один конец закрепляют на неподвижном ролике, который служит шаблоном. В месте начала изгиба труба прижимается обкатывающим вращающимся роликом. Ролики имеют выточки, равные в сечении сечению изгибаемой трубы. Вращающийся ролик совершает относительное перемещение с помощью рычага вокруг неподвижного ролика на величину угла изгиба и, обкатывая трубу, изгибает ее. По этому способу работают несколько марок станков для изгиба труб диаметром до 150 мм и стенками небольшой толщины.

2. Трубы большого диаметра изгибают на станках с дорновой оправкой, вставляемой внутрь трубы для предотвращения ее смятия. Наружный диаметр оправки меньше внутреннего диаметра трубы на 0,5-1,5 мм в зависимости от диаметра изгибаемой трубы. Трубу закрепляют в выточке ролика и прижимают нажимной скользящей колодкой . При повороте ролика труба протягивается между ним и выточкой прижимной колодки, как бы наматываясь на шаблон. Этим способом изгибают трубы диаметром до 550 мм со стенками различной толщины.

3. При массовом производстве используют способ гибки на опорах. Труба опирается на два опорных ролика с выточками, между которыми и происходит изгиб трубы под действием сегмента при нажиме штока от усилия гидравлического пресса. На конце штанги укреплен роликовый сегмент с выточкой по диаметру изгибаемой трубы. Недостатком этого способа является сложность переналадки на каждый размер трубы и повышенная овальность при изгибе.

При изгибе труб выдерживают допуски на овальность - не более 12,5% (для труб диаметром менее 20 мм - не более 15 %). Овальность сечения в месте изгиба вычисляют в процентах как отношение разности диаметров трубы после изгиба в плоскости изгиба и в перпендикулярной плоскости к номинальному диаметру трубы. Уменьшение толщины стенки трубы в месте изгиба не должно превышать суммы минусового допуска на толщину стенки трубы по стандарту и допускаемого уменьшения толщины, которое не должно быть больше 20 % при толщине стенки до 2,8 мм и 15 % при толщине стенки 3 мм и выше. Трубы со швами, как правило, стараются не гнуть, а при необходимости их изгиба шов располагают в плоскости, перпендикулярной плоскости изгиба, чтобы максимальные напряжения деформации не приходились на сварной шов.

При гибке в холодном состоянии стальные трубы вследствие упругости частично распрямляются, поэтому гибку проводят при угле изгиба на 3-5° больше требуемого.

[ Рис. 34. Гибка труб без нагрева: а —обкаткой роликом: 1 — обкатывающий ролик; 2— труба; 8 — неподвижный сектор; 4 — зажимной хомут; 6 — наматыванием с внутренней оправкой: 1— колодка зажимного хомута; 2 — зажимной хомут: 3—прижимная колодка; 4 — вал ролика: 5 — штанга дорна; б —оправка; 7 — гибочный сектор; в— изгибом на опорах: 1— рукоятка гнлроцилиндра; 2 — гидроцилнндр; 3 — нажимной шток; 4 — рама; 5 — сегмент для изгиба; 6 — опорные ролики; 7 — труба ]

Отбортовка и развальцовка труб

В рассольных системах используют стальные отбортованные трубы, а в хладоновых - медные отбортованные трубы. Отбортовку труб проводят на монтаже вручную или на станках, используя отбортовочные головки, которые обеспечивают перемещение роликов в осевом и радиальном направлениях.

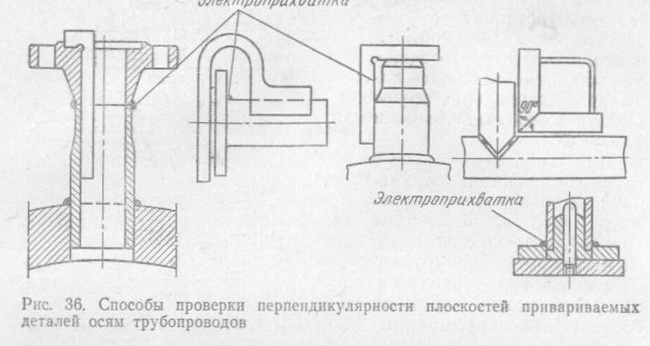

Отбортовку стальных труб вручную выполняют в нагретом состоянии на оправке, выполненной по диаметру трубы с закруглением, ударами шаровой головки молотка. Конец трубы нагревают до темно-вишневого или красного цвета, что соответствует температуре 700-800 °С; второй конец трубы закрывают пробкой во избежание быстрого охлаждения вследствие циркуляции воздуха. При отбортовке труб вручную обращают внимание на то, чтобы плоскость борта была перпендикулярна оси трубы, а поверхность борта была ровной. Разрывы борта заваривают в процессе отбортовки. Отбортовку труб из цветных металлов обычно проводят в отбортовочных колодках, где для более надежного закрепления трубы делают кольцевые проточки или резьбу.

[ Рис. 35. Вальцовка труб: а - ручная вальцовка (1- головка, 2 -винт, 3 - ролики; 4 - конус); б -машинная вальцовка; в - отбортовочная головка (1 - корпус; 2 - конический шпиндель; 3 - отбортовочные ролики) ]

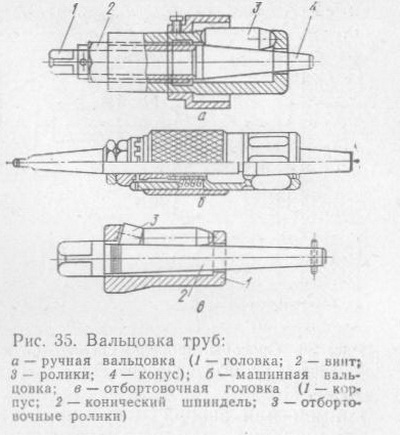

Для крепления труб в трубных решетках применяют их развальцовку- раздачу труб в отверстиях трубной решетки с помощью специального инструмента- вальцовки (рис. 35, а, б). Зазор между наружной поверхностью трубы и отверстием в решетке составляет от 0,5 до 1,5% наружного диаметра трубы. При большей величине зазора могут произойти уменьшение прочности и плотности соединения или разрыв конца труби. Разность внутренних диаметров трубы после и до развальцовки за вычетом зазора между трубой и отверстием в решетке называют степенью развальцовки. Оптимальная степень развальцовки составляет 15-20 % толщины стенки вальцуемой трубы. Устанавливаемые в решетке трубы на несколько миллиметров выступают за решетку.

Процесс развальцовки проходит в два этапа - увеличение диаметра для закрепления в решетке, а затем окончательная развальцовка. В вальцовке имеются также и бортовочные ролики, которыми разбортовывают выступающие за край трубной решетки концы труб (рис. 35, в).

От: PoljakovA,

Скрыть комментарии (0)

| UP |

Похожие темы: