Испытания трубопроводов и систем холодильной установки

Перед испытанием каждую систему трубопроводов осматривают для выявления видимых дефектов, установки и затяжки всех болтовых соединений, проверки возможности выпуска воздуха в верхней части и воды в нижней части системы. Систему трубопроводов испытывают по отдельным участкам, устанавливая на границе участка инвентарные заглушки с хвостовиками.

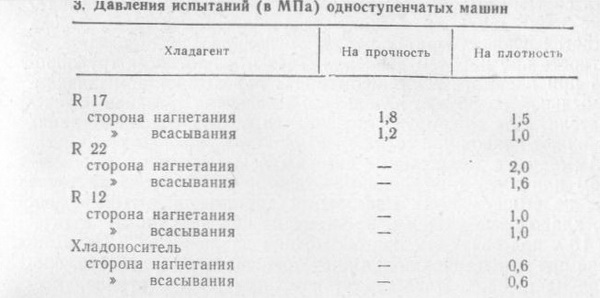

Испытания проводят на прочность (пробным давлением) гидравлически или пневматически и на плотность (при рабочем давлении). Пробное давление составляет 1,25 максимального рабочего, но не менее 0,2 МПа.

Трубопроводные системы двуступенчатых и каскадных установок испытывают по техническим условиям в зависимости от типа хладагента.

Испытания трубопроводов проводят до их теплоизоляции. Устройство теплоизоляции до испытаний допускают только в случае изготовления трубопровода из бесшовных труб и на участках между сварными стыками.

Гидравлические испытания рассольных и водяных трубопроводов проводят одновременно с испытаниями соответствующих полостей испарителей и конденсаторов. Испытуемый трубопровод заполняют водой из водопровода, При этом на нем должны быть открыты краны для спуска воздуха и установлены манометры. После появления воды воздушные краны закрывают и давление поднимают насосом или гидравлическим прессом до рабочего. Трубопровод осматривают и давление поднимают до пробного, при котором систему выдерживают в течение 5 мин. После этого давление снижают до рабочего и сварные швы обстукивают молотком. Удары наносят по металлу трубы рядом со швом. Все неплотности в соединениях, а также подварку дефектов выполняют только после сброса давления. При пониженных температурах в атмосфере гидравлическое испытание проводят раствором хлористого кальция или заменяют пневматическим.

В случае проведения пневматических испытаний трубопроводов все операции по набору давления проводят плавно и трубопровод осматривают при достижении давления от 0,3 до 0,6 давления испытания. При пневматических испытаниях на прочение 5 мин давление не снижается, то прочность трубопровода считается удовлетворительной и трубопровод испытывают на плотность при рабочем давлении. Течи и неплотности трубопровода при пневматических испытаниях определяют обмыливанием мыльной водой или используют галоидные и гелиевые течеискатели. Для этих целей в азот или воздух при испытаниях добавляют хладон или гелий.

Аммиачные холодильные системы испытывают сжатым воздухом или азотом, хладоновые - азотом влажностью по точке росы не выше -50 °С. Рассольные системы испытывают водой, хладоновые системы, работающие под вакуумом,- в течение 18 ч под вакуумом при остаточном давлении 5336 Па. Давление при испытаниях поднимают постепенно и ступенчато, проверяя на каждом этапе герметичность системы и отмечая места утечек для последующего устранения их. Вначале испытывают сторону всасывания, а затем перекрывают запорные вентили на регулирующей станции и давление поднимают до давления испытания стороны нагнетания.

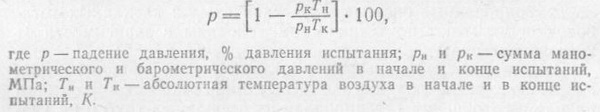

При длительных испытаниях учитывают изменения давления в системе, вызванное изменением температуры окружающего воздуха:

Каждый этап очистки систем и испытаний оформляют актом. После окончания всех работ по испытаниям приступают к теплоизоляционным работам. Окончание всех монтажных и строительных работ фиксируют актом передачи холодильной установки в пусконаладочные работы, для чего рабочая комиссия проверяет выполнение всех работ на соответствие проекту, оформление технической документации и качество выполненных работ.

От: Поляков А.И.,

Скрыть комментарии (0)

| UP |

Похожие темы: