Обкатка компрессора холодильной установки

При опробовании компрессора на воздухе оценивают качество монтажа всех сборочных единиц. Перед первым пуском проверяют чистоту и правильность сборки фильтров и других элементов маслосистем, заливают через 3- 4 слоя марли масло в маслобаки, на всех точках подвода масла устанавливают металлические сетки с тремя слоями марли и, включая рабочий насос компрессора и пусковой мультипликатор, прокачивают масло по системе, установив редукционным клапаном давление 0,1-0,15 МПа и подогрев масло до 45- 60 °С. В процессе прокачки периодически осматривают и промывают подшипники, фильтры, сетки с марлей, места смазки н проводят анализ масла на содержание механических примесей. Прокачку ведут до полного исчезновения загрязнений и затем удаляют дополнительные сетки и заменяют масло. Перед заливкой чистого масла промывают фильтры и маслобаки. На местах подвода масла к точкам смазки ставят дроссельные шайбы. Размер шайб подбирают в зависимости от нагрева мест смазки и окончательно устанавливают при пусконаладочных работах на хладагенте.

При проверке работы маслосистемы компрессора проверяют рабочий и резервный маслонасосы, а также работу реле контроля смазки, т. е. включение резервного маслонасоса при падении давления в маслосистеме, а также его включение от резервной сети при отключении щита рабочего насоса.

При проверке маслосистемы мультипликатора на включенном пусковом маслонасосе перепускным клапаном проверяют развиваемое давление (должно быть 0,5-0,6 МПа). При проверке реле давления масла имитируют отключение электродвигателя при понижении давления масла. Устраняют неплотности в маслосистемах и проверяют эффективность маслоподогревателей и маслоохладителей.

Перед пробным пуском рассоединяют муфту мультипликатор- электродвигатель, включают пусковой маслонасос системы смазки мультипликатора и нажатием кнопок пуска, а затем останова включают электродвигатель для проверки направления вращения вала. Затем несколько раз осуществляют кратковременные пуски всего агрегата для проверки работы его узлов. Перед пуском включают щит управления агрегатом и со щита включают маслонасосы и поднимают давление масла в системе смазки компрессора (0,2-0,25 МПа) и мультипликатора (0,12-0,15 МПа). При включении на 10-15 с электродвигателя прослушивают на выбеге компрессор, мультипликатор и муфты. Выбег - время вращения вала компрессора от момента отключения двигателя до полной остановки вала. Затем прикрывают лопатки входных направляющих аппаратов (ВНА) и пускают агрегат на 3 мин. При этом контролируют уровень вибрации и шума, проверяют, отключается ли пусковой насос мультипликатора, и регулируют давление масла после включения основного маслонасоса. При останове определяют выбег (не менее 3 мин) и проверяют, включился ли пусковой маслонасос мультипликатора. При пробном пуске необходимо обеспечить чистоту всасываемого из помещения воздуха.

После пробного пуска готовят агрегат к комплексному опробованию на рабочих средах. Перед этим монтируют газовые и все вспомогательные трубопроводы, испытывают все системы давлением, вакуумируют систему хладагента и проводят зарядку хладагента и хладоносителя. При установке трубопроводов следят за их чистотой, свободой прохода болтов в отверстия фланцев и параллельностью соединяемых фланцев (отклонение не более 0,3 мм на диаметр). Трубопроводы должны опираться только на опоры и не передавать нагрузку на компрессор, так как в противном случае это может сказаться на центровке агрегата.

При испытаниях на плотность системы масляную полость торцевого уплотнения компрессора заполняют маслом, включая рабочий маслонасос и поддерживая давление в нагнетательном коллекторе 0,1 МПа. При вакуумировании системы перед заполнением ее хладагентом перекрывают на масляных коммуникациях арматуру, чтобы давлением атмосферы не передавить масло в газовые полости.

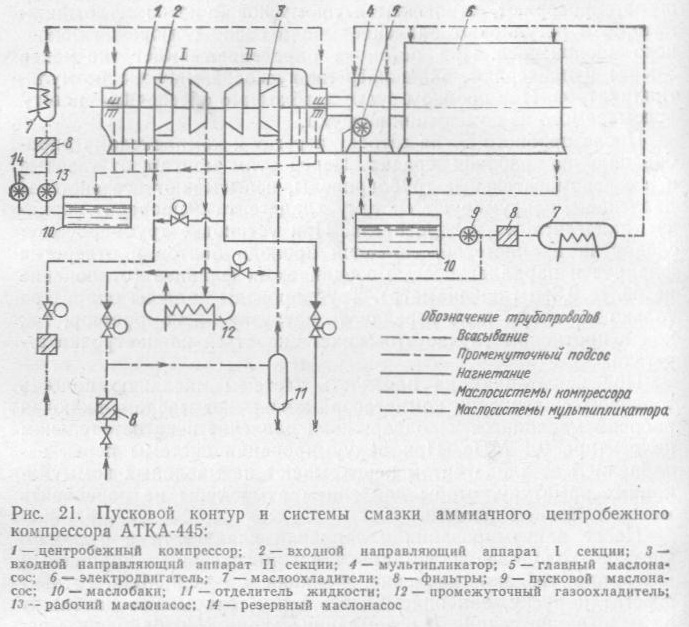

После вакуумирования и заправки хладагента в пусковом контуре холодильной установки вспомогательным поршневым агрегатом создают давление аммиака 0,1-0,2 МПа, готовят агрегат к пуску, как описывалось выше, открывают задвижку па нагревании секции I, всасывании секции II и байпасные задвижки (рис.21). Всю холодильную установку подготавливают к пуску в соответствии с технологическим регламентом и соответственно открывают арматуру по ходу хладагента и хладоносителя. Включают агрегат в работу и после достижения валом электродвигателя номинальной частоты вращения открывают регулируемые обводы задвижек всасывания таким образом, чтобы давление всасывания было близким к рабочему. Затем закрывают байпасы, подают охлаждающую воду на маслоохладитель мультипликатора и устанавливают поворотом лопаток ВНЛ мощность на уровне 50-70 % от номинальной.

При сдаче в эксплуатацию холодильная установка должна проработать в течение 28 ч устойчиво и из них 24 ч непрерывно на рабочем режиме при нагрузке не менее 60 % номинальной.

.

.

Литература:

От: PoljakovA,

Скрыть комментарии (0)

| UP |

Похожие темы: