Ремонт центробежных холодильных компрессоров

Объем ремонта. Ремонтный цикл большинства марок центробежных компрессоров соответствует примерно четырехлетнему периоду при трехсменной работе.

При профилактическом осмотре устраняют дефекты по записям в суточном журнале, проверяют системы защиты, плотность соединений, качество масла, доливают свежее масло, осматривают фундамент и раму.

В процессе текущего ремонта дополнительно к объему профилактического осмотра замеряют параметры вибрации до и после ремонта, заменяют прокладки во фланцевых соединениях, очищают масляные фильтры, осматривают маслопроводы и маслонасосы, проверяют и подтягивают крепежные детали.

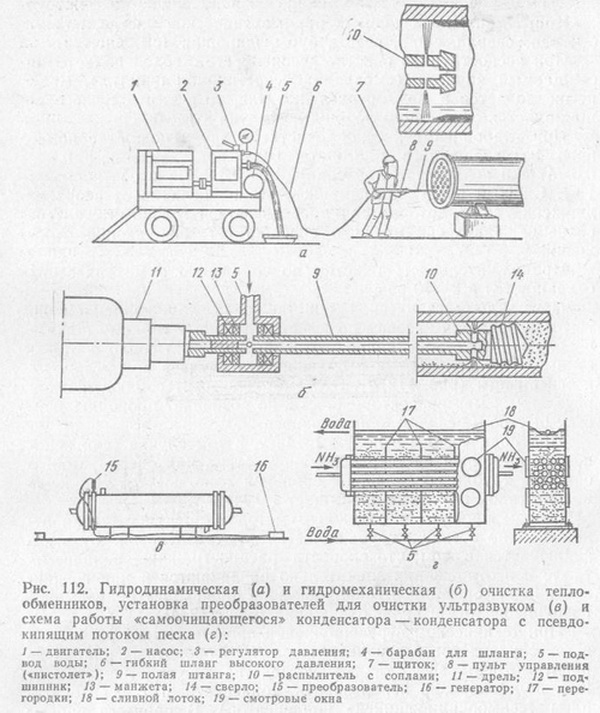

При среднем ремонте дополнительно к объему текущего ремонта проверяют осадку фундамента и крепление фундаментальных рам, проводят ревизию соединительных муфт и подшипников, редуктора, маслонасосов, маслоохладителей и арматуры на трубопроводах с хладагентом и маслом, очищают всасывающие газовые фильтры и водоохлаждаемую аппаратуру (или аппараты воздушного охлаждения).

При капитальном ремонте холодильных центробежных компрессоров дополнительно к объему среднего ремонта выполняют следующие работы: ревизию привода, масляных и газовых уплотнений с заменой деталей, ревизию направляющих аппаратов и диафрагм, выемку ротора с ремонтом опорных шеек, рабочих колес, проверку состояния корпуса, системы регулирования, проверку и настройку редукционных клапанов, замену запорной арматуры и тепловой изоляции.

Дефектация.

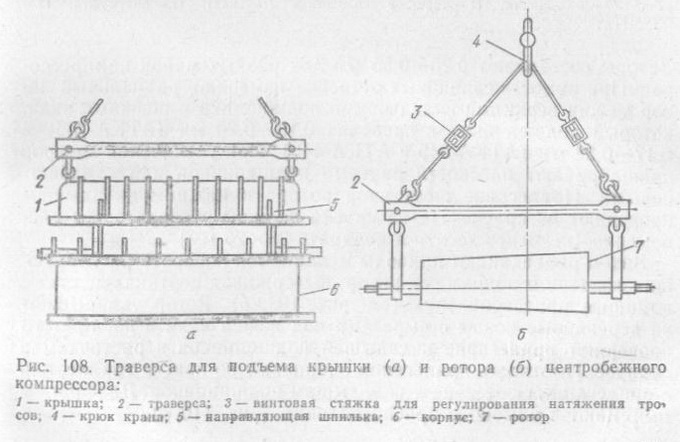

Порядок работы при капитальном ремонте холодильных центробежных компрессоров следующий. Компрессор разбирают с учетом особенности его конструкции. Перед вскрытием корпуса отсоединяют все трубопроводы. Снятые и отсоединенные трубопроводы глушат во избежание их загрязнения. В компрессорах с горизонтальным разъемом крышку поднимают с помощью специальной траверсы, позволяющей контролировать подъем в горизонтальном положении по направляющим шпилькам, смазанным маслом. Крышку отжимают болтами и начинают поднимать прерывистыми движениями. При этом следят за горизонтальностью разъема, измеряя расстояния по углам крышки до корпуса.

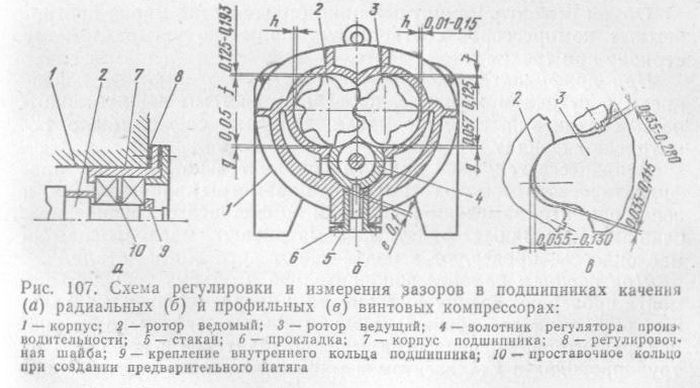

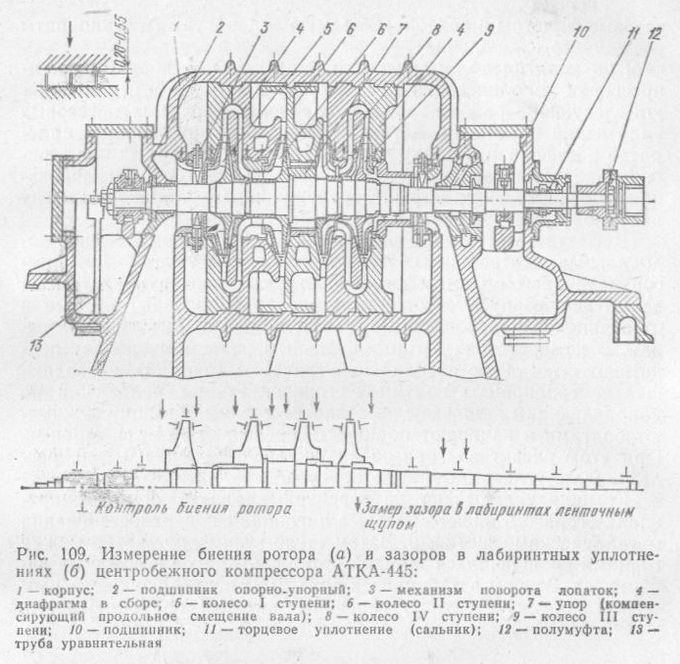

Крышку укладывают на деревянные козлы, снимают прокладку горизонтального разъема и очищают поверхность фланца металлическими щетками. Затем щупом измеряют зазор между торцами вращающихся деталей ротора и корпуса и зазоры в лабиринтах. Зазоры в лабиринтах проверяют ленточным щупом, опуская его до середины нижней полуокружности.

Зазоры составляют 0,20-0,55 мм для разных марок компрессоров. При помощи свинцовых оттисков измеряют радиальный зазор между верхними вкладышами подшипника и шейками вала, который должен быть в пределах 0,13-0,20 мм (АТКА-735) и 0,17-0,22 мм (АТКА-545 и АТКА-445). При увеличении зазоров пришабривают плоскости разъема подшипников или заменяют новыми. Прилегание шеек вала ротора к нижним вкладышам проверяют по краске. Пятна краски должны располагаться равномерно (не менее десяти в квадрате 25X25 мм).

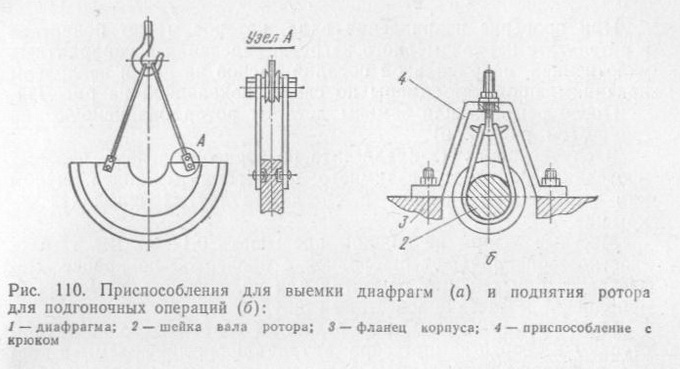

Затем разъединяют приводы механизмов поворота регулирующих лопаток и поднимают ротор, выдерживая вертикальность с помощью приспособления. Ротор укладывают на деревянные козлы с вырезами под шейки вала и после этого проверяют прилегание вкладышей подшипников к расточкам в корпусе. Плотность прилегания оценивают по краске так же, как и прилегание шеек вала к вкладышам подшипников. Диафрагмы вынимают с помощью приспособлений.

Осмотр ротора

При осмотре ротора измеряют шейки вала. Эллипсность и конусность не должны превышать 0,01 мм на длину шейки. Риски зачищают мелкозернистым наждачным полотном и полируют тонкой пастой ГОИ до шероховатости не более Ra 0,25 мкм. Ротор укладывают на опорные подшипники и, установив на плоскости разъема индикаторы, проверяют биение ротора в нескольких сечениях вала (через 250-300 мм - у шеек вала, уплотнений, рабочих колес, см. рис. 109). Измерения биения проводят при повороте вала на определенный угол. Обычно отверстия полумуфты и под болты маркируют и измерения проводят я соответствии с поворотом вала на угол полумуфты, соответствующий расстоянию между болтами, и данные записывают в таблицу.

Детали ротора внимательно осматривают, проверяют капиллярным методом (цветной дефектоскопией) на отсутствие трещин. Места проверки и периодичность определены ремонтной документацией. Плотность насадки рабочих дисков и других элементов ротора проверяют на звук при обстукивании медным молотком массой около 1 кг или с помощью индикатора при отжатии элемента рычагом (ломиком). При выявлении ослабленной посадки ротор выбраковывается и подлежит ремонту. Ротор ремонтируют только в условиях ремонтного цеха. При ремонте ротора рабочие колеса и другие детали снимают с помощью стяжных устройств после нагрева до 200-250 °С газовыми горелками. Детали нагревают быстро и равномерно от периферии к центру, прикрывая вал асбестом и контролируя температуру. Насадку деталей ведут после их нагрева до 100- 250 °С, контроль достаточности нагрева осуществляют штихмассом (размер больше диаметра посадочных мест проходит в расточку детали). Натяг при насадке колес не должен выходить из пределов 0,01-0,03 мм.

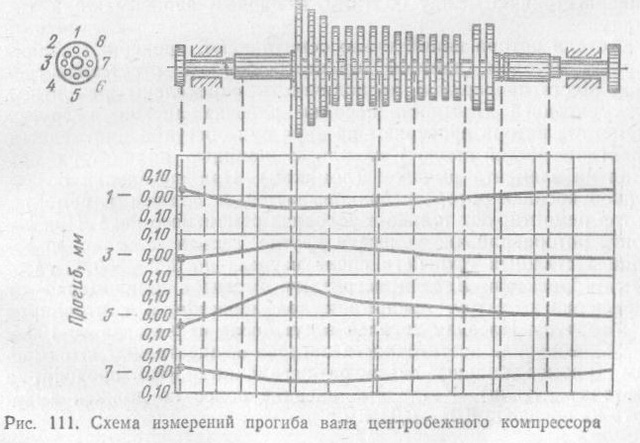

При проверке искривления вала, которое может появиться в результате неравномерного нагрева, задевания в лабиринтных уплотнениях, неправильной посадки дисков на вал и по другим причинам, проводят замеры по схеме.

После ремонта или замены деталей ротор балансируют на станке.

В случае пропуска хладагента но горизонтальному разъему проверяют плотность взаимного прилегания фланцев щупом при наложенной крышке и слегка затянутых шпильках на крышке.

Местные зазоры не должны превышать 0,1-0,2 мм. Неплоскостносгь исправляют шабровкой с проверкой по краске. Допускается при текущих ремонтах для уплотнения применять в дополнение к мастике асбестовый шнур.

Сборка компрессора

После ремонта и выверки основных сборочных единиц приступают к сборке компрессора. Устанавливая диафрагмы в корпус, оставляют необходимые радиальные и осевые зазоры, обеспечивающие возможность свободного (относительно корпуса) теплового расширения диафрагм. Перед установкой диафрагмы для обеспечения зазоров зачищают пазы корпуса и крышки, если это требуется для обеспечения тепловых зазоров. После установки диафрагмы во время капитального ремонта проверяют зазоры, убеждаются в совпадении разъемов диафрагм и корпуса и отсутствии смещения верхней половины диафрагмы относительно нижней, проверяют центровку диафрагм относительно ротора. При укладке ротора контролируют зазоры, биение, осевой разбег, взаимное расположение каналов рабочих колес и диффузоров. Отклонения не должны превышать паспортных данных.

Перед закрытием корпуса крышкой на нижний фланец корпуса ровным тонким слоем накладывают бакелитовый лак или мастику (свинцовые белила и сурик на натуральной олифе в соотношении 1:1) с фильтрацией приготовленной сметанообраз-ной массы через три слоя марли. С внутренней стороны фланца на ширине примерно 5-6 мм мастику снимают для предотвращения попадания ее внутрь корпуса при затяжке шпилек.

Крышку опускают по смазанным маслом направляющим шпилькам, постоянно контролируя горизонтальность ее положения. Когда расстояние между поверхностями разъема составит 4-5 мм, устанавливают контрольные штифты, которые забивают молотком из мягкого металла или пластмассы после окончательного опускания крышки. После этого проворачивают ротор и, убедившись на слух, что он не задевает крышки, слегка затягивают гайки. Убедившись на слух в свободном вращении ротора, окончательно затягивают гайки крепления крышки (до отверждения мастики). Ротор снова проворачивают, чтобы убедиться в том, что он не задевает за корпус. В последние годы вместо мастики используют разнообразные герметики, ленты из политетрафторэтилена Ф-4 или уплотннтельного материала ФУМ на его основе.

После сборки компрессора проводят центровку и соединяют оси ротора, мультипликатора и привода.

От: PoljakovA,

Скрыть комментарии (0)

| UP |

Похожие темы: