Сборка блок-картерных компрессоров

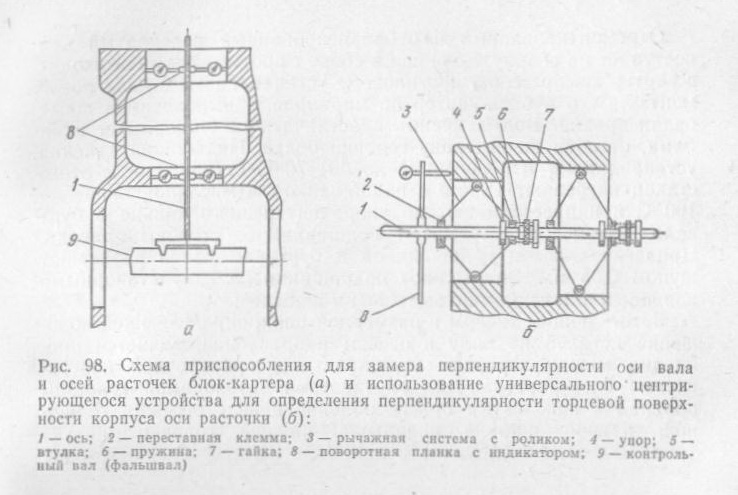

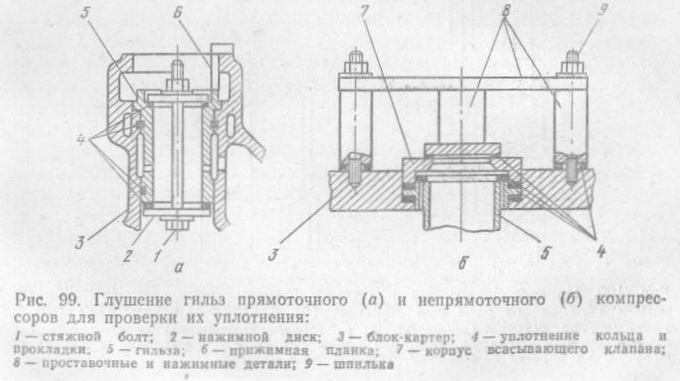

Общую сборку компрессора начинают с блок-картера. В расточки блок-картера запрессовывают гильзы легкими ударами пластмассового молотка или винтовым прессом. Затем все фланцы закрывают заглушками, штуцерные соединения - резьбовыми пробками а гильзы-дисками на прокладках (рис. 99). В непрямоточны.х клапанах вместо нагнетательного клапана устанавливают на прокладке заглушку. Полости гильз испытывают на плотность давлением воздуха, проверяя утечки обмыливанием. Падение давления воздуха должно быть не более 0,05 МПа за 1 ч.

В блок-картсры крупных компрессоров со стороны привода устанавливают и закрепляют шпильками стакан (корпус) подшипника.

В сборочную единицу коленчатого вала входят сам вал, подшипники качения, стаканы и крышки подшипников, противовесы, шестерни привода масляного насоса. Сверления масляных каналов в вале после прочистки закрывают резьбовыми заглушками на свинцовом глете и раскернивают для предотвращения самоотворачивания.

Отремонтированный и отбалансированный коленчатый вал поступает на сборку. Если вал в сборе с протвовесами не входит в картер компрессора, противовесы устанавливают на вал после монтажа его в блок-картер по маркировке, выполненной после балансировки. Болты крепят пластинчатыми стопорными шайбами, отгибая их на грань головки болта. Подшипник качения устанавливают в подогретый до 60-70 °С стакан. После этою стакан нагревают вместе с подшипником в масляной ванне до 100 СС и напрессовывают до упора внутреннего кольца в бурт вала. Затем напрессовывают подшипник со стороны привода. Прилегание колец подшипников к буртикам валов проверяют щупом 0,05 мм. Закрепляют подшипники на валу стопорными кольцами или гайками с замковыми шайбами.

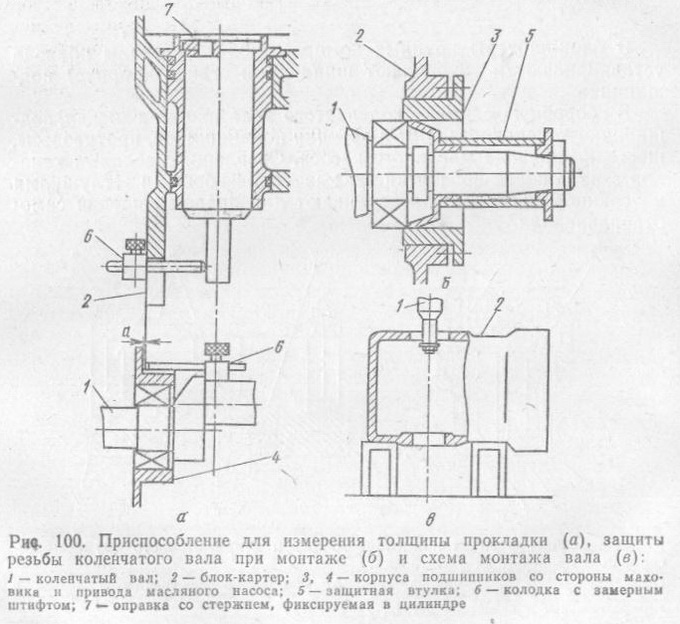

Замыкающим звеном в размерной цепи, определяющей положение деталей на валу в осевом направлении, является прокладка между корпусом подшипника и привалочной поверхностью блок-картера. Для определения необходимой толщины прокладки используют приспособление в виде стержня толщиной, равной ширине вкладыша нижней головки шатуна (рис. 100, а), фиксируемое в цилиндре компрессора, и измерительный штифт, закрепленный в призме-колодке. Измеряя штифтом расстояние от нривалочной поверхности до стержня, фиксируют его стопорным винтом. Затем призму штифта устанавливают на коленчатый вал в сборе. Расстояние от конца штифта до фланца будет равно толщине необходимой прокладки.

Для предотвращения повреждения резьбы на конце вала при монтаже на его конец со стороны привода надевают оправку (рис. 100,6). Вал в сборе заводят со стороны глухой крышки в блок-картер и дожимают винтовым прессом, прикрепляемым к блок-картеру шпильками глухой крышки.

Тяжелая и трудоемкая операция упрощается, если вал заводить в блок-картер, повернув его на 90° (рис. 100, в). Вал медленно опускают, устраняя перекосы легкими ударами пластмассового молотка.

Установленный вал должен вращаться легко и равномерно от руки.

Шатунно-кривошипная группа состоит из шатуна, поршня, пальца, стопорных и поршневых колец. В прямоточных компрессорах в ее состав входит также всасывающий клапан, который крепят к поршню винтами через паронитовую прокладку. Винты стопорят шайбами, отгибая их к лыскам винтов и прорезям розеток клапана. При этом следят, чтобы шайбы не использовались повторно по прежнему месту отгиба. Винты и концы шайб не должны выступать над поверхностью клапана.

Поршни из алюминиевых сплавов нагревают в масляной ванне до 70-80 °С, и при сборке сопряжения получается натяг. Но поскольку коэффициент линейного расширения алюминия в 2,2 раза больше, чем у чугуна и стали, то при разогревании шатуна во время работы компрессора в сопряжении появляется расчетный зазор. Пальцы в бобышках поршня удерживаются со смещения вдоль оси стопорными шайбами, устанавливаемыми в кольцевых выточках.

После сборки шатунно-поршневых групп измеряют массу каждой из них и сравнивают с номинальной. В случае значительного отклонения массы (массы поршней не должны различаться в одной машине более чем на 5 %, шатунов - на 3 %) протачивают внутреннюю часть юбки поршня в группе наибольшей массы. Перед монтажом каждую группу проверяют на перпендикулярность оси нижней головки шатуна образующей поршня на приспособлении, состоящем из стойки с контрольным валом, равным диаметру шатунной шейки вала, и выверенных пластин (см. рис. 101). Зазор между образующей и пластинами, измеренный щупом 0,05 мм, соответствует предельному отклонению от перпендикулярности 0,02 мм на 100 мм длины. Проверяют также зазоры между торцами бобышек поршня и головки шатуна. Перед сборкой шатунно-поршневую группу без поршневых колец устанавливают в цилиндр для проверки прилегания поршня к гильзе и вкладышей подшипников к шейке вала и проверки зазоров в сопряжении поршень - гильза и шейка вала - шатунный подшипник.

Собранную шатунно-поршневую группу со снятыми крышками нижних головок шатуна устанавливают через цилиндр, для чего вал ставят в положение, соответствующее верхней мертвой точке монтируемого поршневой группы. Перед установкой шатунно-поршневую группу продувают воздухом и смазывают маслом. Для удобства монтажа в поршне предусмотрено отверстие для установки рым-болта. На верхний торец гильзы ставят конусное кольцо, обработанное до шероховатости Ra 0,63 мкм и смазанное маслом, и опускают шатунно-поршневую группу. При опускании поршневые кольца сжимаются до диаметра гильзы; при этом обращают внимание на то, чтобы не было нарушено расположение замков на уплотнительных кольцах друг относительно друга и замок маслосъемного кольца находился в плоскости, перпендикулярной оси пальца. Плоскости косых разъемов шатунов при монтаже располагают под углом 45° к оси цилиндра так, чтобы удобно было собирать головки шатуна и затягивать болты.

Гайки болтов шатунов затягивают только динамометрическими ключами с моментами затяжки, соответствующими требованиям завода-изготовителя: 45-60 Н-м для компрессоров с ходом поршня 66 мм, 68-73 Н-м для компрессоров с ходом поршня 70 мм и 150-160 Н-м для компрессоров с ходом поршня 130 мм. Гайки шплинтуют, а головки шатунов стопорят шайбами или проволокой.

Проверяют отсутствие перекоса поршня в цилиндре путем измерения зазоров в верхней и нижней мертвых точках по оси пальца.

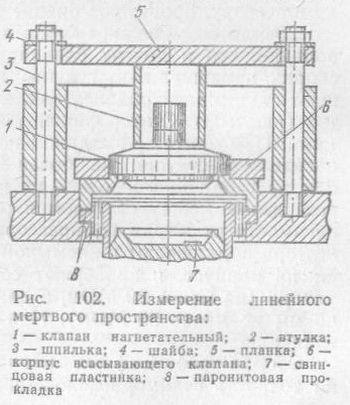

После монтажа шатунно-поршневой группы измеряют линейное мертвое пространство. Наиболее простой и распространенный способ - измерение по толщине оттиска свинцовой проволоки, закладываемой в 3-4 местах по периметру между днищем поршня и корпусом нагнетательного клапана. Чтобы свинец самопроизвольно не скатывался, его закрепляют густой смазкой. Цилиндры затем закрывают ложной крышкой или клапанной доской. Вместо буферной пружины устанавливают распорку. После поворота вала вручную на 1 оборот снимают ложную крышку и замеряют оттиски.

Линейное мертвое пространство регулируют путем изменения толщины прокладок (рис. 102), установленных между корпусом всасывающего клапана и опорным пояском гильзы для компрессоров с ходом поршня 66 и 82 мм, между клапанной доской и торцами блоков или гильз (для компрессоров с ходом поршня 50 и 70 мм) или между торцом поршня и всасывающим клапаном (в прямоточных компрессорах).

Линейное пространство регулируют в следующих пределах (в мм) для разных марок компрессоров;

ФВ6, 2ФУБС12, 2ФУУБС25 0,3-0,7

ФВ20, ФУ40, ФУУ80 0,4 -0,9

АВ22, АУ45, АУУ90 0,4-0,8

АВ100, АУ200, АУУ400 0,8-1,2

П40, П60, П80 0,6-1,4

П110, П220 0,8-1,4

В компрессорах других типов линейное мертвое пространство регулируют изменением толщины прокладки между клапанной доской или клапанной группой и торцами гильз цилиндров, а в прямоточных компрессорах - толщины паронитовых прокладок между поршнем и всасывающим клапаном. На ремонтных предприятиях с серийным характером производства линейное мертвое пространство изменяют путем подбора собранных шатунно-поршневых групп по длине. При сборке компрессора линейное мертвое пространство и является замыкающим звеном размерной цепи (см. рис. 64).

Затем на компрессор устанавливают клапанную группу, ложные крышки, буферные пружины и крышки. При установке клапанов проверяют их герметичность, как указывалось выше или в приспособлении воздухом (см. рис. 97,6), а также измеряют щупом высоту подъема пластин кольцевых и пятачковых клапанов.

Высоту подъема пластин всасывающих клапанов компрессоров ППО и П220 регулируют изменением толщины прокладки между гильзой и корпусом всасывающего клапана. Для аммиачных компрессоров этих марок высота подъема пластины всасывающего клапана должна составлять 0,9-1,3 мм, хладоновых - 1,7 - 2,1 мм.

При установке ложных крышек и буферных пружин в аммиачных компрессорах проверяют качество притирки ложных крышек к торцу гильз (на карандаш или по краске) и величину натяга буферных пружин. Натяг буферной пружины представляет собой величину ее деформации при закрытии нагнетательной полости блока цилиндров верхней крышкой. Натяг соответствует высоте щели между корпусом компрессора и верхней крышкой, свободно лежащей на буферных пружинах до завинчивания гаек.

Надежность работы компрессора зависит от правильно выполненного натяга. При малом натяге ухудшаются условия работы клапанов - появляется стук нагнетательного клапана. При большом натяге буферная пружина будет препятствовать в аварийных ситуациях выходу жидкого аммиака в полость нагнетания.

Маслосистему собирают после окончания монтажа шатунно-поршневой группы. Монтируют фильтры грубой и тонкой очистки масла, маслопроводы и шестеренный масляный насос. Перед установкой фильтр тонкой очистки тщательно промывают в керосине и смазывают чистым маслом. В фильтрах с металлоке-рамическими элементами проверяют плотность сборки. При установке масляного насоса проверяют правильность зацепления колес зубчатой передачи по величине бокозого зазора между зубьями. Осевое смещение насоса регулируют изменением толщины прокладок между картером и корпусом насоса. Боковой зазор измеряют щупом и регулируют поворотом корпуса в пределах отверстий крепления.

От: PoljakovA,

компрессор воздушный промышленный.

Скрыть комментарии (0)

| UP |

Похожие темы: